2023年,中海石油(中国)有限公司深圳分公司在南海东部海域恩平15-1油田完成了一口难度级大位移井EP15-1-A11H井。该井是我国海上第一口二氧化碳回注井,完钻井深3709米,垂直深度只有894米,水垂比高达3.58,一举打破本海域最浅大位移井记录。

世界范围内,一般把——

水垂比≥2且

测深大于3000米的井

或水平位移超过3000米的井

称为大位移井

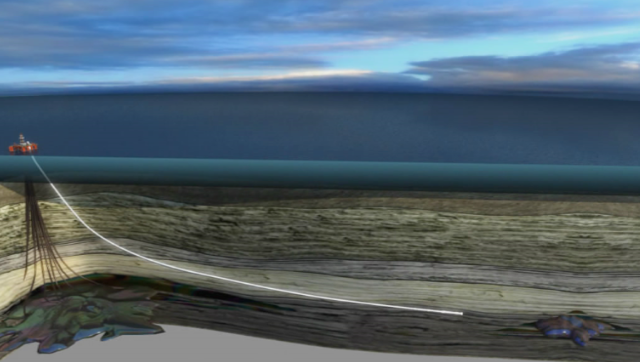

大位移井是钻井行业的洲际导弹,像“贪食蛇”一样向着我们想要的方向,在地下实现数公里外油藏的精确制导,指哪打哪,建立我们想要的人造地下油流“走廊”。

▲海上大位移井示意图

大位移钻完井技术,是当今国际钻井工程领域的高新技术,也是挑战旋转钻井极限的高难度前沿技术。随着水平位移和水垂比的不断增加,大位移钻完井面临着许多严重挑战,如:大斜度长裸眼的不稳定性与可安全延伸极限、水力循环的环境与压耗控制、井下摩阻扭矩的严重性与控制能力、长套管串下入难度与磨损严重性及钻井设备能力的局限性与综合运用能力等。

▲世界范围内大位移井统计图

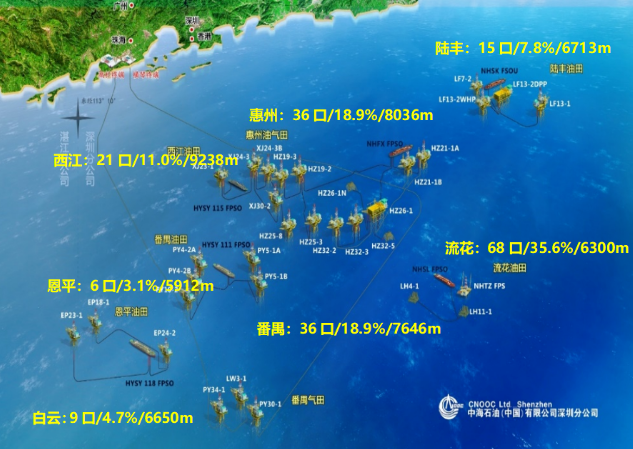

中海石油(中国)有限公司深圳分公司从1993年开始钻探第一口大位移井,30年来,累计在南海东部海域实施大位移井191口,在7大油气区“遍地开花”,实现了边际油田及老油田扩边调整规模化开发,成功盘活边际地质储量超一亿方,相当于利用大位移钻完井技术发现了两个“大型油田”。30年来,通过大位移井技术开发边际油田,实施老油田调整改造,年均增油约100万方,累增油超3000万方,产量贡献率约10%,相比水下井口开发模式,单井建井成本平均节约1.06亿元,191口大位移井累计节约投资成本约202亿元。30年来,历经三个阶段的发展,大位移井技术不断地革新与沉淀,已经成为深圳分公司一张靓丽的技术名片。

▲南海东部大位移井分布图(油田/井数/占比/最深井深)

▲“中国近海高水垂比大位移钻井关键技术研究及应用”获得国家科学技术进步奖二等奖

01. 东海南部大位移井发展历程

第一阶段:从无到有—“用起来”

从1993年到2004年,以流花11-1、西江24-3等油田大位移井为代表形成南海东部大位移井技术,解决油田周边卫星区块低成本开发问题,中国实现了海上大位移井技术从无到有的突破。这一阶段主要是外方担任作业者,中方处于学习阶段,蹒跚学步—先“用起来”,把井“打成”。

▲“大位移钻井技术及其在海上油田的应用”鉴定会

第二阶段:稳步前行—顺顺当当“走起来”,把井“打好”

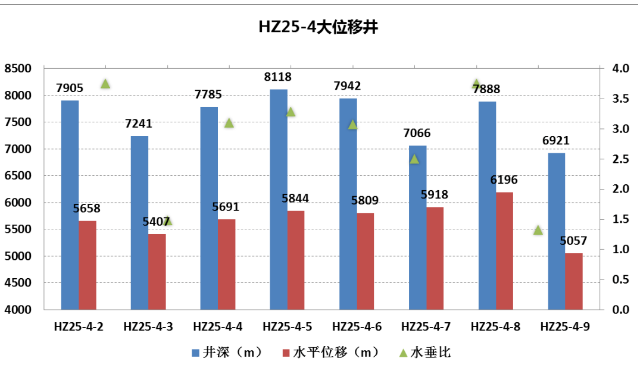

从2005年到2017年,随着井深增加,轨迹控制、井深极限理论研究、摩阻扭矩、下套管等诸多挑战不断出现,如何解决安全钻进与越打越深的矛盾问题成为一个时间的攻坚目标。同时,国内理论研究及自主产品逐渐登上历史舞台。随着体系完善,安全效果大幅提升,井深实现了突破。以流花11-1、惠州25-4、番禺10-5/10-8/11-5/11-6油田为代表的大位移井开发模式,创造了当时的多项纪录,形成中国海上大位移井钻井工艺及相关配套技术,奠定了南海东部大位移井技术基础。

惠州25-4油田大位移井,利用惠州19-2 平台对6km以外的惠州25-4油田进行开发。从2005年开始,共钻1口探井和ODP阶段的5口大位移生产井,加上3口大位移调整井,共8口大位移生产井。

图片▲惠州25-4油田大位移井图

▲中国科学院、中国工程院院士先后在南海东部交流大位移井经验

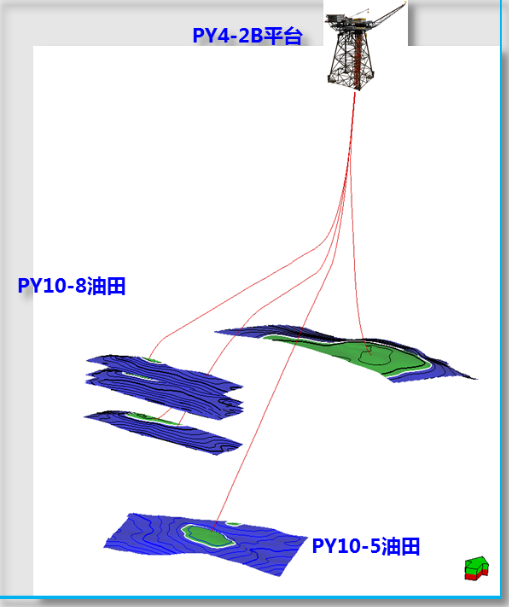

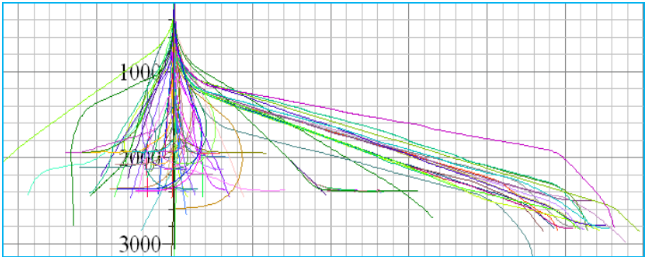

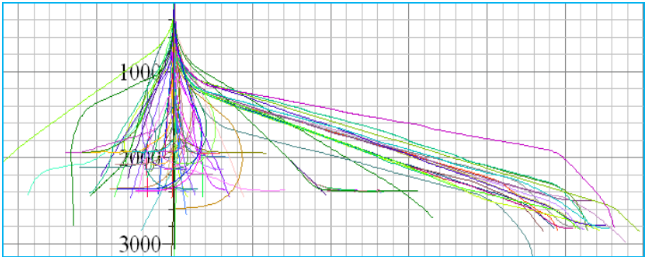

番禺10-5/10-8/11-5/11-6油田大位移井开发项目,共完成7口井,平均井深6262米,其中PY10-5-A1H井深7646米,为中国海油担任作业者实施的最深大位移井。在该项目的实施过程中,大量运用新工艺和新技术,在国内首次采用全程漂浮旋转下套管技术下入9-5/8”套管,采用了连续循环阀钻井技术、多次激活旁通循环阀技术等一系列新技术。

▲番禺10-5/10-8油田大位移井图

第三阶段:健步如飞—提速挂挡“跑起来”,把井“打快”

2017年以来,随着大位移井技术的不断成熟、井下复杂情况得到有效控制,结合区域发展需要,在国内超长延伸位移井需求有限的条件下,优快大位移井成为南海东部重点攻关方向。以惠州、恩平及流花为代表,从系统上解决大位移井高投入问题,通过体系提速,大位移井打的越来越快;周期最短5500米大位移井钻井周期22.59天,周期最短6000米大位移井钻进周期32.58天;水下井口实现最大水垂比6.65。

下一阶段发展方向:超浅、超远

超浅埋深大位移:随着国家“碳达峰、碳中和”目标的持续推进和中国海油恩平15-1油田二氧化碳捕集、封存(CCS)示范工程的建成,中国海油将继续加大科研攻关,推动二氧化碳捕集、封存,向二氧化碳捕集、利用、封存发展,提高采油效率的同时解决二氧化碳封存的问题,将钻探一批超浅层大位移二氧化碳回注井来推动“岸碳入海”示范项目落地落实,为后续油气田开发以及沿海高排放企业的大规模减排提供借鉴和指导,开辟降碳环保新道路。

超深大位移:恩平21-4油田计划钻探两口超深大位移井,井深分别为8872米/8383米,二维井,最大井深8872米,最大水平位移8125米,最大位垂比4.3。

02. 南海东部大位移井典型代表

1. 水下大位移典型代表:流花11-1油田

流花11-1油田位于香港东南方190公里,水深311米的海域,油藏埋深浅,泥线埋深仅约900米。1996年,油田建成投产,它的开发建设采取了当时世界最先进海上深水油田开发设计,它的建成创造了当时的三个首次和七个世界第一,曾被国际石油界誉为“明天的油田”。

从2003年开始,先后独立设计和成功实施了国内首批次的超大水垂比的水下井口高难度大位移水平井,对流花11-1油田的3井区油藏进行了高效开发。先后连续刷新并创造了几项国家与海洋的钻井新记录,以及世界最好成绩,其中流花11-1-B3ERW4大位移井,井深6300米,垂深1229米(泥面垂深889.5米),水平位移5634米,水垂比达到4.58(按照大位移井行业标准SY/T 6963-2013定义,水垂比高达6.34),创造了中国水垂比最大的高难度大位移井的记录(目前仍保持在水下井口环境下,创造出世界最好成绩);创造了井深5000米最短钻井周期33.77天的海洋钻井记录;创造了一只PDC钻头一次入井进尺4380米的海洋最高记录。

▲流花11-1油田开发示意图

2. 超长延伸大位移典型代表:西江24-3油田

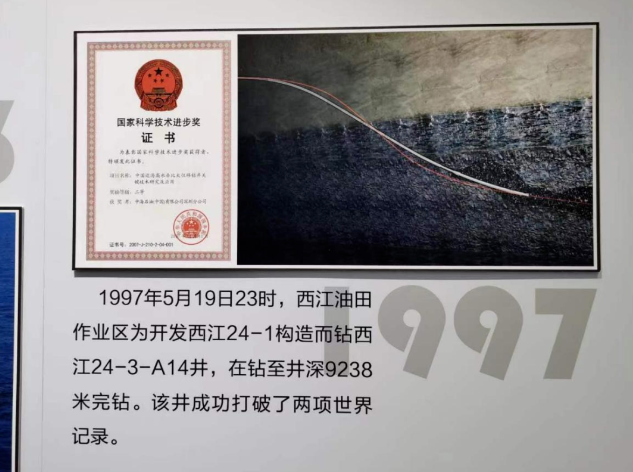

西江24-3油田大位移井,利用现有老设施西江24-3平台(导管架)开发距离平台8km边际油田,盘活边际地质储量。累计钻成6口井深8000米以上的大位移井,最大井深9238米。西江24-3-A14ERW井,创造当时全井水平位移8062.7米、12-1/4”裸眼井段5032米、MWD/LWD实时传输接受信号深度9106米的三项世界记录,9238米的完钻井深及9-5/8”套管下深6752米,列居世界第二位。

▲超长延伸大位移代表:西江24-3油田

▲XJ24-3-A14ERW大位移井在1997年打破两项世界纪录(9238米)

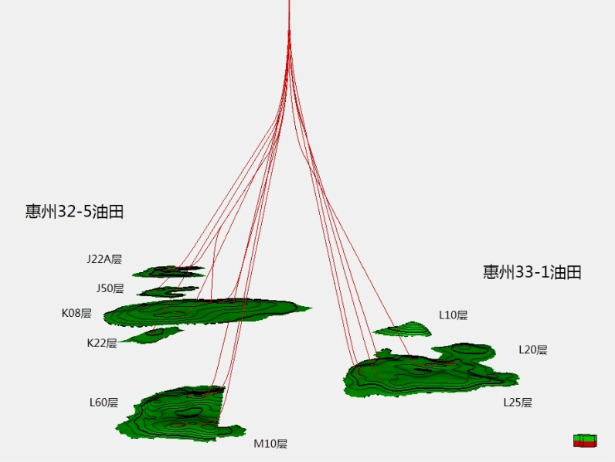

3. 优快大位移典型代表:惠州32-5/惠州33-1油田

2019年利用惠州32-5导管架平台联合开发边际油田,对测深在5500-6000m级大位移井进行提速提效,以实现降本提效,形成经济高效优快大位移井,其特点就是打得快、周期短、费用低。项目共钻成10口大位移井,钻井日效率169米/天,2500米当量井深钻完井周期14.28/2.27天,米成本0.74万元/米,累计10井次打破8项中国海油钻完井纪录。

▲惠州32-5/33-1油田大位移井图

03. 南海东部大位移井特色钻完井技术

技术一:大位移裸眼延伸井段不控速一趟钻技术

考虑环空流速、流态、井型、岩屑及钻井液性质等因素,重点解决泥岩水化分散,通过采用饱和盐水配置部分水聚丙烯酰胺水基泥浆体系,克服携砂能力差,易出泥球、携岩差等情况,避免区块经常出现的假缩径、倒划眼起钻困难的等复杂情况,同时简化钻具组合,提高钻头破岩效率提高机械钻速等一系列工艺实现大位移井眼延伸井段一趟钻技术。通过泥浆精细控制技术、泥灰岩高效破岩技术、钻具组合设计技术等技术手段,大位移裸眼延伸井段全程平均ROP(含灰岩)可达到69.19m/h,斜深3500米以上井段ROP基本大于75m/h,做到全程不控速,突破了在裸眼大位移井延伸段需要通过控速保障井眼清洁理念,创造了5000-6000米深度大位移钻井周期30天之内完成记录。

技术二:海水预斜井段极限快钻及连续造斜井段深钻技术

以时间就是安全为主要理念,通过大幅缩短表层预斜及连续造斜井段的暴露时间来保障井壁安全稳定,通过海水快速钻进实现井眼暴露时间大幅降低,追求在井壁稳定的安全极限时间窗口内尽可能钻深,配以优化钻具组合、短起下频次以及快下套管等方法,形成海水快钻技术体系。

通过优选“牙轮加马达”的钻具组合,使用铣齿牙轮钻头保证足够的钻头攻击力,配合高造斜率马达(弯角1.5°,理论造斜率8°/30m以上),大排量高钻压,能够保证在大井眼疏松地层的连续造斜能力,同时能够最大限度的提高钻进速度,极大的缩短了裸眼浸泡时间,形成连续造斜井段深钻技术。

技术三:连续循环钻井技术

连续循环钻井技术可以在接单根或立柱期间,保持钻井液的连续循环,从而在整个钻进或倒划眼期间实现稳定的当量循环密度、不间断的岩屑排出、改善井眼条件、提高复杂地层钻井作业的成功率和安全性,是常规钻井液循环方式的一次重大变革。该技术应用效果显著,在南海东部海域成功应用13口井,成功率100%,ECD变化率小于2.5%。

▲2015年,国产连续循环阀钻井系统应用在PY10-5-A1H大位移井

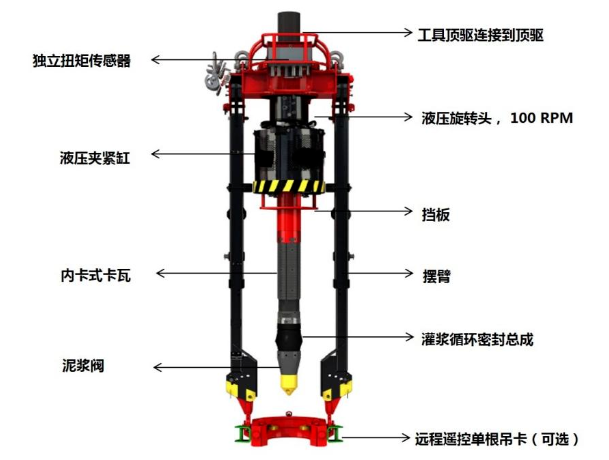

技术四:全程漂浮旋转下套管技术

全程漂浮旋转下套管技术将顶驱下套管技术和漂浮下套管技术结合起来,在套管柱下入全程不灌浆,使套管柱漂浮在井筒钻井液中,并借助顶部驱动工具旋转套管柱。全程漂浮旋转下套管技术可以精准控制上扣扭矩,避免套管丝扣损伤,减小套管下入摩阻,减轻套管柱载荷,丰富套管遇阻时处理手段,有效避免了井下复杂情况的发生,减轻操作人员劳动强度,提高作业时效,降低综合作业成本。

▲2015年,在国内首次应用全漂浮旋转下套管技术,244.5mm套管一次性下深6114米。

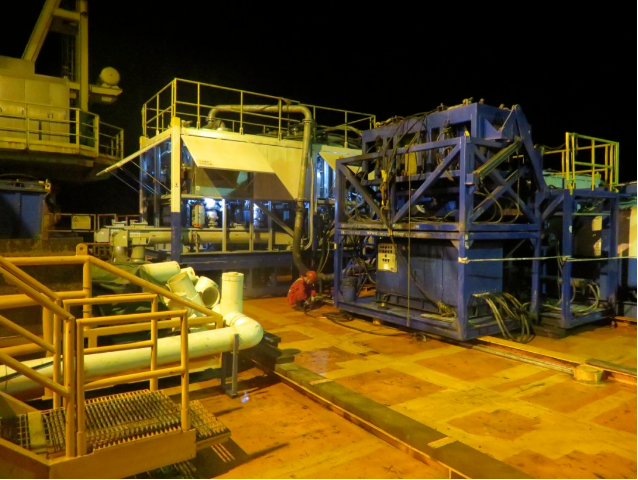

技术五:含油钻屑海上无害化处理技术

在海上平台,含油钻屑处理分为常规基础固控处理以及深度固控处理两个阶段。第一阶段的常规固控处理分为两部分,一部分经过振动筛机械脱离之后的钻屑在现场利用甩干机将钻屑表面游离态油类物质清除,含油率降低到5%以下排放,另一部分离心机从钻井液中分离出来的微细钻屑颗粒,常规机械分离无法将其含油率降低到8%以下,需要利用深度固控技术进一步处理。2019年通过改进无氧热解析技术,采用机械离心组合电磁热脱附方式,制定精细的热脱附工艺,实现机械除油装置、电磁感应热脱附装置和尾气净化装置的海上高度集成,首创了含油钻屑海上无害化处理技术。处理后钻屑含油量小于0.95%,满足国家二级海域排海要求,实现了实现了无害化处理,资源化利用,经济效益最大化,为解决海洋钻探含油岩屑等危险废物无害化处理提供技术支撑和设备保障。近五年在海上平台处理油基钻屑约7700吨,直接经济效益3亿余元。

▲海上电磁感应热脱附装置

中海石油(中国)有限公司深圳分公司深耕南海东部海域,经过30年持续的科技攻关和实践,敢为人先,勇立潮头,形成了南海东部海域特色的大位移井安全高效钻井关键技术体系,树立了国内及行业新标杆。在安全作业的同时,不断潜心研究,使大位移井作业越来越快,实现了从“无”到“有”再到“优”的不断突破,并不断尝试向着埋深更“浅”,延伸更“远”进行突破。